هل عملية إنتاج بكرات الأنيلوكس الخزفية الصناعية معقدة؟

باعتبارها من المعدات الصناعية المستخدمة على نطاق واسع،بكرات أنيلوكس سيراميكتلعب بكرات السيراميك أنيلوكس دورًا حيويًا في العديد من الصناعات بأدائها الممتاز، مثل مقاومة التآكل ومقاومة درجات الحرارة العالية ومقاومة التآكل. سواء في صناعات الطباعة أو الطلاء أو صناعة الورق أو النسيج، فإن الطلب على بكرات السيراميك أنيلوكس قوي للغاية. ومع ذلك، على الرغم من أدائها الممتاز في التطبيقات، فإن عملية إنتاج بكرات السيراميك أنيلوكس أكثر تعقيدًا بكثير من تلك الخاصة بالبكرات الصناعية العامة، حيث تتضمن روابط وعمليات متعددة عالية الدقة وعالية التقنية.

ستناقش هذه المقالة بالتفصيل عملية إنتاج بكرات الأنيلوكس الخزفية الصناعية، وتحليل تعقيدها، والإجابة على الصعوبات التقنية الرئيسية في هذه العملية.

ما هي أسطوانة أنيلوكس السيراميكية؟

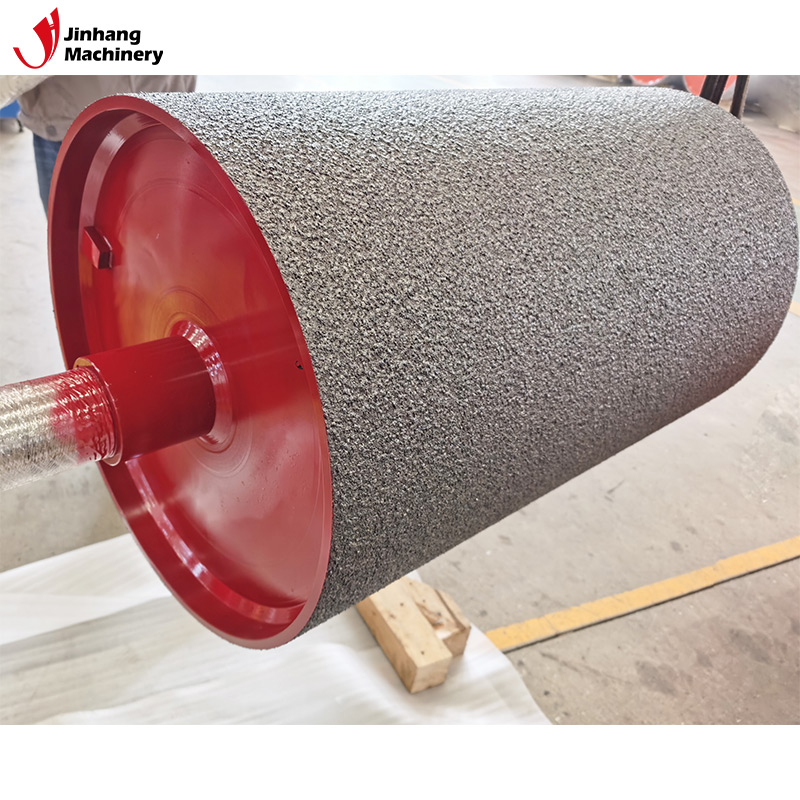

أسطوانة السيراميك أنيلوكس هي جسم أسطوانة بسطح محكم بشكل خاص، ولها نسيج شبكي مقعر ومحدب موزع بشكل موحد على سطحها. يمكن أن يؤدي تكوين بنية الشبكة هذه إلى زيادة مساحة التلامس بين الأسطوانة والمادة بشكل فعال، والتحكم في تدفق السائل أو الحبر، وتحسين توحيد الطلاء والطباعة وغيرها من العمليات. تُستخدم أسطوانات السيراميك أنيلوكس على نطاق واسع في المجالات التي تتطلب طلاء وطباعة عالية الدقة، مثل الطباعة الفليكسوغرافية والورق المطلي وإنتاج مواد الغشاء.

عادة ما يكون الجسم الرئيسي لأسطوانة أنيلوكس السيراميكية مصنوعًا من الفولاذ عالي القوة أو سبائك الألومنيوم، ويتم طلاء طبقة من مادة السيراميك على السطح. لا تمنح هذه الطبقة من السيراميك الأسطوانة مقاومة تآكل قوية للغاية فحسب، بل إنها تعزز أيضًا مقاومتها لدرجات الحرارة العالية والمواد الكيميائية المسببة للتآكل بشكل كبير. نظرًا لأدائها الممتاز، أصبحت أسطوانة أنيلوكس السيراميكية جزءًا مهمًا من العديد من خطوط الإنتاج الراقية.

ما هي عملية إنتاج بكرات أنيلوكس السيراميكية؟

اختيار ومعالجة الطلاءات الخزفية

تعد عملية إنتاج الطلاءات الخزفية إحدى العمليات الأساسية في بكرات الأنيلوكس الخزفية. ويتجلى تعقيد هذه العملية في اختيار المواد الخزفية المناسبة والتحكم الدقيق في الطلاء. وتشمل المواد الخزفية المستخدمة بشكل شائع أكسيد الألومنيوم (ال₂O₃) وأكسيد الزركونيوم (أكسيد الزركونيوم₂) ونتريد السيليكون (سي₃N₄)، والتي تتمتع بصلابة ممتازة ومقاومة للتآكل ومقاومة للحرارة، وهي مناسبة للاستخدام في البيئات عالية الأحمال ودرجات الحرارة العالية والتآكل.

يتم تطبيق الطلاءات الخزفية عادة من خلال تقنيتين رئيسيتين: الرش البلازمي والرش الحراري. جوهر هاتين الطريقتين هو إذابة مسحوق السيراميك في درجة حرارة عالية ثم رشه على سطح الأسطوانة. يمكن لطرق الرش المختلفة ضبط سمك وتوحيد وقوة التصاق الطلاء حسب الحاجة.

● رش البلازما: تعمل تقنية رش البلازما على تسخين مسحوق السيراميك إلى درجة حرارة عالية من خلال تفريغ القوس، ثم رش السيراميك المنصهر على سطح الأسطوانة من خلال تدفق الهواء عالي الضغط. يمكن لهذه العملية إنتاج طلاءات عالية الجودة ذات ارتباط أقوى ومقاومة للتآكل.

● الرش الحراري: تقوم عملية الرش الحراري بتسخين مسحوق السيراميك إلى درجة حرارة عالية بما فيه الكفاية من خلال تدفق الهواء عالي الحرارة ثم رشه على سطح الأسطوانة. على الرغم من أن تجانس طلاء الرش الحراري ضعيف نسبيًا، إلا أنه مناسب لبعض التطبيقات ذات المتطلبات المنخفضة.

إن سمك وتجانس الطلاء الخزفي أمر بالغ الأهمية للأداء النهائي للأسطوانة. فالطلاء السميك للغاية قد يؤدي إلى انخفاض مرونة ومتانة الأسطوانة، في حين أن الطلاء الرقيق للغاية قد يؤدي إلى ظهور التآكل والتآكل في وقت مبكر. لذلك، هناك حاجة إلى تقنية دقيقة وخبرة للتحكم في جودة الطلاء.

عملية تصنيع أسطوانة الأنيلوكس

الميزة الأكثر بروزًا في أسطوانة أنيلوكس الخزفية هي بنية أنيلوكس الخاصة على سطحها. تعد عملية تصنيع أسطوانة أنيلوكس أحد العوامل المهمة التي تؤثر على أداء الأسطوانة. بشكل عام، هناك طريقتان لصنع أسطوانات أنيلوكس: النقش الميكانيكي والنقش بالليزر.

● النقش الميكانيكي: النقش الميكانيكي هو طريقة تقليدية لصنع بكرات الأنيلوكس. يستخدم معدات ميكانيكية دقيقة لنحت نسيج شبكي على الطلاء الخزفي. يمكن لهذه الطريقة نحت شبكات بأشكال ومواصفات مختلفة حسب الحاجة، لكن دقة معالجتها منخفضة نسبيًا وتتأثر بسهولة بمادة البكرة والطلاء الخزفي.

● النقش بالليزر: مع تقدم تكنولوجيا الليزر، أصبح النقش بالليزر طريقة أكثر دقة وكفاءة لصنع الشبكات. تستخدم تقنية النقش بالليزر شعاع الليزر لتقشير نسيج الشبكة على سطح الطلاء الخزفي، ويمكن التحكم بدقة في عمق وعرض وتباعد الشبكة. هذه الطريقة مناسبة لإنتاج بكرات أنيلوكس سيراميكية عالية الدقة وعالية الجودة، وخاصة لبعض التطبيقات الراقية.

تختلف متطلبات تصميم الأنيلوكس حسب التطبيق، وتتطلب عمليات الإنتاج والمنتجات المختلفة كثافات وأشكال مختلفة للأنيلوكس. على سبيل المثال، في الطباعة الفليكسوغرافية، سيؤثر شكل الأنيلوكس وتباعده على جودة نقل وطلاء الحبر، لذا يلزم التحكم الدقيق.

تلميع السطح ومعالجته بعد الانتهاء من طلاء السيراميك ونقش الأنيلوكس، يتم عادةً تطبيق عمليات الغسيل بالماء والتلميع على سطح أسطوانة الأنيلوكس السيراميكية. لا يمكن لتلميع السطح إزالة الأجزاء الخشنة من سطح الطلاء فحسب، بل يحسن أيضًا نعومة أسطوانة الأنيلوكس السيراميكية، ويقلل الاحتكاك، ويضمن قدرتها على التعامل مع المواد بشكل أكثر دقة أثناء العمل.

تستخدم عملية تلميع السطح عادةً طرقًا مثل التنظيف بالموجات فوق الصوتية أو التآكل الكيميائي لجعل السطح الخزفي أكثر سلاسة ومقاومة للتآكل. بالإضافة إلى ذلك، يمكن لعملية التلميع تحسين التصاق الطلاء الخزفي بشكل أكبر، مما يجعله أكثر متانة أثناء عملية الإنتاج.

فحص جودة الأسطوانة

إن تصنيع بكرات الأنيلوكس الخزفية لا يقتصر على عملية الطلاء والنقش فحسب، بل إن فحص الجودة بعد التصنيع أمر بالغ الأهمية أيضًا. يتضمن فحص جودة جسم البكرة العديد من الجوانب، بما في ذلك بشكل أساسي:

● فحص الأبعاد: تأكد من أن القطر والطول والأبعاد الهندسية الأخرى لجسم الأسطوانة تلبي متطلبات التصميم.

● فحص السطح: التحقق مما إذا كان سطح الطلاء الخزفي موحدًا وما إذا كانت هناك عيوب مثل الشقوق والمسام من خلال الفحص البصري والتفتيش المجهري وغيرها من الطرق.

● اختبار الصلابة: استخدم جهاز اختبار صلابة روكويل أو جهاز اختبار صلابة فيكرز لقياس صلابة الطلاء السيراميكي للتأكد من أنه يتمتع بمقاومة كافية للتآكل.

● اختبار الالتصاق: اكتشف الالتصاق بين الطلاء الخزفي وسطح الأسطوانة للتأكد من أن الطلاء ليس من السهل أن يسقط.

لماذا عملية إنتاج بكرات أنيلوكس السيراميكية معقدة للغاية؟

مصادر تعقيد العملية

تتجلى تعقيدات عملية إنتاج بكرات الأنيلوكس الخزفية في العديد من الجوانب، وخاصة في اختيار المواد الخام، ومعالجة الطلاء، وتصميم الأنيلوكس، ومراقبة جودة السطح.

● متطلبات عالية لطلاء السيراميك: تتطلب عملية إنتاج المواد السيراميكية بيئات محددة مثل درجات الحرارة العالية والضغط العالي، والمادة نفسها هشة، مما يفرض متطلبات عالية للغاية على دقة العملية. تتفاعل المواد السيراميكية المختلفة بشكل مختلف مع الظروف مثل درجة الحرارة والجو وسرعة الرش. إن التحكم الدقيق في هذه العوامل يمثل صعوبة في الإنتاج.

● تعقيد بنية الأنيلوكس: يؤثر تصميم وتصنيع الأنيلوكس بشكل مباشر على أداء بكرات الأنيلوكس الخزفية. يتطلب الأنيلوكس المعقد التحكم الدقيق في العملية، بما في ذلك العمليات عالية الدقة للنقش بالليزر أو النقش الميكانيكي لضمان اتساق التباعد وشكل الأنيلوكس على مستوى الميكرون.

● متطلبات جودة عالية: غالبًا ما يتطلب استخدام بكرات السيراميك أنيلوكس متطلبات عالية فيما يتعلق بالدقة وجودة السطح، وخاصة في المعالجة الدقيقة مثل الطباعة والطلاء. قد تتسبب عيوب السطح مثل الشقوق والمسام في حدوث مشكلات جودة خطيرة. لذلك، يلزم وجود مراقبة صارمة للجودة في كل حلقة في عملية الإنتاج.

الصعوبات الفنية في إنتاج بكرات الأنيلوكس الخزفية

الصعوبات الفنية في إنتاجبكرات أنيلوكس سيراميكتتركز بشكل رئيسي في الجوانب التالية:

● توحيد وتماسك الطلاءات الخزفية: إن كيفية ضمان توحيد وتماسك الطلاءات الخزفية مع الركيزة هي واحدة من أكثر التقنيات تحديًا في عملية الإنتاج. قد يؤدي سمك الطلاء غير المتساوي أو ضعف التماسك إلى تقشير الأسطوانة أو سقوطها تحت درجات الحرارة العالية أو الضغط العالي.

● التحكم الدقيق في نمط الأنيلوكس: تحدد دقة التصميم والنقش لنمط الأنيلوكس أداء الأسطوانة بشكل مباشر أثناء الاستخدام. قد تؤدي الدقة غير الكافية إلى توزيع غير متساوٍ للحبر وتؤثر على تأثير الطلاء أثناء عملية الإنتاج.

● التحكم في جودة السطح: تؤثر عيوب السطح مثل الشقوق والفقاعات والخدوش وما إلى ذلك بشكل مباشر على عمر الخدمة وأداء عمل أسطوانة أنيلوكس السيراميكية. تعد كيفية تحقيق معالجة سطحية عالية الدقة وتقليل العيوب أثناء عملية الإنتاج صعوبة فنية أخرى.

بالنسبة لللفائف الصناعية التي تجمع بين الدقة والمتانة، فإن ج.ح الآلات هي الاسم الذي يجب الوثوق به. مع أكثر من عقدين من الخبرة، ننتج مجموعة متنوعة من اللفائف، بما في ذلك اللفائف الساخنة، واللفائف المطلية بالسيراميك، ولفائف كربيد التنغستن. يستخدم منشأتنا المعتمدة وفقًا لمعيار ايزو 9001 معدات متطورة لخدمة الصناعات مثل إنتاج بطاريات الليثيوم، والمعادن، والطباعة. استفد من أسعارنا التنافسية، والخيارات المخصصة، وخصومات الجملة من خلال الاتصال بنا اليوم.