ما هو الفرق بين أسطوانة أنيلوكس الكروم وأسطوانة أنيلوكس السيراميكية؟

تلعب بكرات أنيلوكس دورًا حيويًا في العديد من المجالات الصناعية، وخاصة في الصناعات مثل الطباعة والطلاء والتغليف. كأداة توصيل للطلاءات أو الأحبار أو المواد السائلة الأخرى، تضمن بكرات أنيلوكس توزيع السائل بالتساوي على سطح الركيزة. في الإنتاج الصناعي، تعد بكرات أنيلوكس الكروم وبكرات أنيلوكس السيراميك خيارين شائعين، ولكل منهما مزاياه الفريدة ومجالات تطبيقه. إذن، ما هو الفرق بين بكرات أنيلوكس الكروم وبكرات أنيلوكس السيراميك؟بكرات أنيلوكس سيراميك؟

ستقوم هذه المقالة بإجراء تحليل مفصل من جوانب المواد وعمليات التصنيع والأداء وعمر الخدمة وتكاليف الصيانة ونطاق التطبيق.

الاختلافات في تركيب المواد وعملية التصنيع

الفرق الأساسي بين بكرات أنيلوكس الكروم وبكرات أنيلوكس السيراميكية يكمن في تركيبتها المادية وعملية التصنيع، والتي تؤثر بشكل مباشر على خصائصها الفيزيائية وسيناريوهات التطبيق.

تكوين المواد وعملية تصنيع بكرات الكروم أنيلوكس

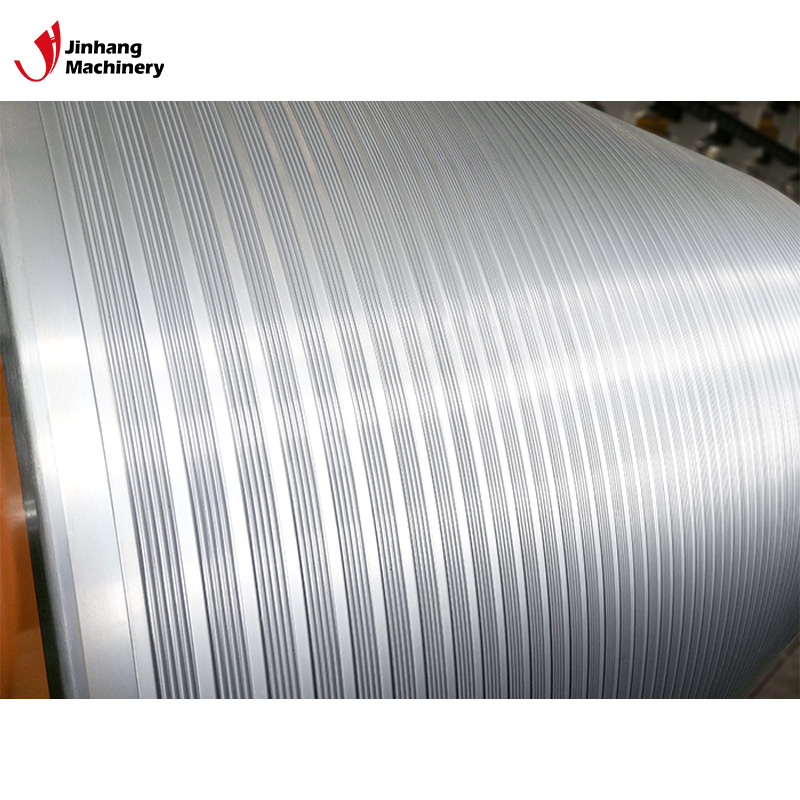

تتكون بكرات الكروم أنيلوكس عادة من قلب أسطوانة معدنية وطبقة مطلية بالكروم على السطح. عادة ما يكون قلب الأسطوانة مصنوعًا من مواد معدنية مثل الفولاذ أو سبائك الفولاذ أو الحديد الزهر، في حين أن طبقة الطلاء بالكروم عبارة عن طبقة رقيقة من معدن الكروم مغطاة على سطح الأسطوانة من خلال عملية الطلاء الكهربائي. الوظيفة الرئيسية لطبقة الطلاء بالكروم هي توفير مقاومة التآكل ومقاومة التآكل والصلابة، مع ضمان دقة وتوحيد بنية الملمس.

عملية طلاء الكروم هي عملية كهروكيميائية يتم فيها ترسيب أيونات الكروم على سطح الأسطوانة في خزان الطلاء الكهربائي. تتطلب هذه العملية التحكم الصارم في التيار والجهد والتركيب الكيميائي للإلكتروليت لضمان اتساق وسمك الطلاء. بعد اكتمال الطلاء الكهربائي، تحتاج أسطوانة أنيلوكس عادةً إلى تلميع دقيق ومعالجتها لتشكيل بنية الملمس المطلوبة.

تكوين المواد وعملية تصنيع أسطوانة أنيلوكس السيراميكية

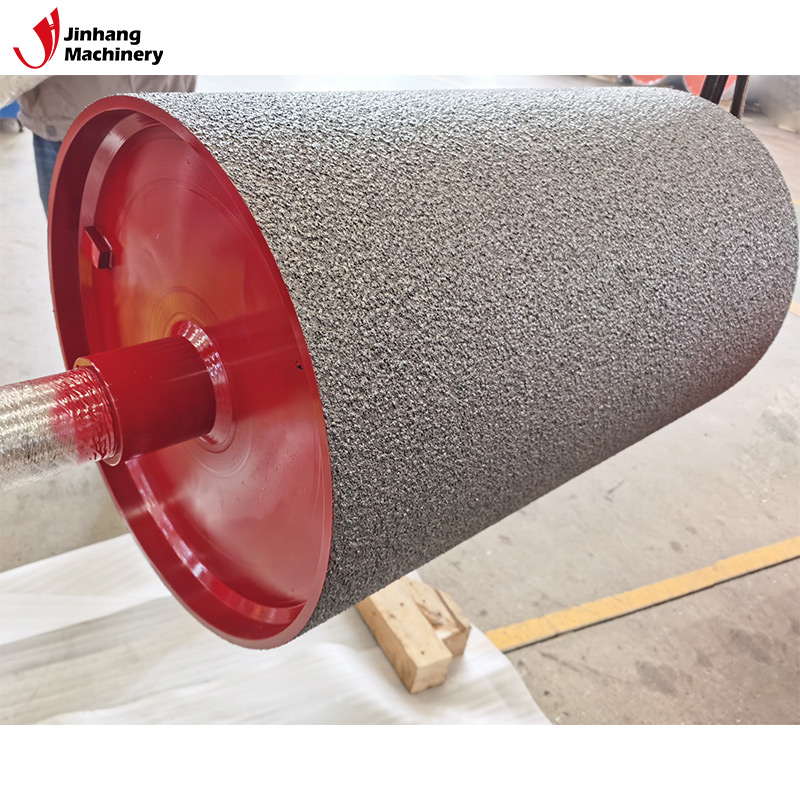

عادةً ما يكون قلب الأسطوانة الخاصة بأسطوانة أنيلوكس الخزفية مصنوعًا من مادة معدنية، ولكن الطبقة السطحية مصنوعة من مادة سيراميكية. تتمتع المواد السيراميكية بصلابة عالية للغاية ومقاومة للتآكل واستقرار كيميائي. تشمل المواد السيراميكية الشائعة أكسيد الألومنيوم وأكسيد الزركونيوم وما إلى ذلك. يتم ترسيب الطلاء السيراميكي على سطح قلب الأسطوانة من خلال عمليات مثل الرش بالبلازما. تستخدم هذه العملية بلازما عالية الحرارة لتسخين مسحوق السيراميك إلى حالة منصهرة، ثم رشها على سطح قلب الأسطوانة بسرعة عالية لتشكيل طبقة سيراميكية صلبة.

بالمقارنة معمطلي بالكرومالطبقة، الطبقة الخزفية لها صلابة أعلى ومقاومة أفضل للتآكل. بالإضافة إلى ذلك، يتم نقش سطح أسطوانة السيراميك أنيلوكس بالليزر أو تصنيعه لتشكيل هيكل شبكي. الدقة العالية لتقنية النقش بالليزر تجعل الهيكل الشبكي لأسطوانة السيراميك أنيلوكس واضحًا ومتسقًا للغاية.

مقارنة الأداء: مقاومة التآكل ومقاومة التآكل والصلابة

من حيث الأداء، تتمتع بكرات الأنيلوكس المطلية بالكروم وبكرات الأنيلوكس الخزفية بمزاياها الخاصة. وتؤثر اختلافاتها في مقاومة التآكل ومقاومة التآكل والصلابة بشكل مباشر على عمر الخدمة وتكاليف الصيانة.

خصائص أداء بكرات الأنيلوكس المطلية بالكروم

تتمتع الطبقة المطلية بالكروم في أسطوانة أنيلوكس المطلية بالكروم بمقاومة جيدة للتآكل والتآكل. عادة ما تكون صلابة الطبقة المطلية بالكروم حوالي حقوق الإنسان 60، مما يسمح لها بالحفاظ على وضوح الهيكل الشبكي السطحي أثناء الاستخدام طويل الأمد. ومع ذلك، بسبب طبقة الكروم الرقيقة (عادة ما تكون بين 20 و30 ميكرون)، فقد تتآكل أو تتآكل تدريجيًا في بيئة شديدة الكشط أو التآكل، مما يؤثر على الأداء العام لأسطوانة أنيلوكس.

تتمتع طبقة الكروم بمقاومة جيدة للأكسدة، لذلك في بيئة صناعية عادية، يمكن لأسطوانة الكروم أنيلوكس الحفاظ على عمر خدمة طويل. ومع ذلك، عند مواجهة مواد كيميائية معينة أو بيئات ذات رطوبة عالية، تكون مقاومة التآكل لطبقة الكروم محدودة، وقد تكون هناك حاجة إلى الصيانة المتكررة أو إعادة الطلاء.

خصائص أداء الأسطوانة الخزفية الأنيلوكس

تشتهر أسطوانة أنيلوكس السيراميكية بصلابتها العالية للغاية ومقاومتها الممتازة للتآكل. يمكن أن تصل صلابة المواد السيراميكية إلى حقوق الإنسان 70 أو حتى أعلى، متجاوزة بذلك طبقة الكروم. وهذا يعني أن أسطوانات أنيلوكس السيراميكية تعمل بشكل أفضل في بيئات العمل شديدة الكشط ويمكنها الحفاظ على وضوح وتناسق هيكل أنيلوكس الخاص بها لفترة طويلة.

بالإضافة إلى ذلك، تتمتع المواد الخزفية بثبات كيميائي قوي للغاية ولا تتآكل تقريبًا بسبب معظم المواد الكيميائية، لذا فإن بكرات السيراميك أنيلوكس مناسبة بشكل خاص للتطبيقات مع السوائل المسببة للتآكل أو بيئات الرطوبة العالية. نظرًا لمقاومتها الممتازة للتآكل والتآكل، فإن عمر خدمة بكرات السيراميك أنيلوكس يتجاوز عادةً عمر بكرات أنيلوكس المطلية بالكروم، وتكرار الصيانة منخفض نسبيًا.

الفرق بين عمر الخدمة وتكلفة الصيانة

في الإنتاج الصناعي، تعتبر مدة الخدمة وتكلفة صيانة المعدات من الاعتبارات المهمة التي يجب على المؤسسات مراعاتها عند اختيار المعدات. كما أن أداء بكرات الأنيلوكس المطلية بالكروم وبكرات الأنيلوكس الخزفية يختلف في هذين الجانبين.

عمر الخدمة وتكلفة الصيانة لبكرات الأنيلوكس المطلية بالكروم

مدة الخدمةبكرات أنيلوكس مطلية بالكرومتعتمد عادة على بيئة العمل، وتكرار الاستخدام، وخصائص المواد التي تعالجها. في ظل الظروف العادية، يمكن أن تصل مدة خدمة بكرات الأنيلوكس المطلية بالكروم إلى عدة سنوات أو حتى أطول. ومع ذلك، في البيئات ذات التآكل العالي أو التآكل العالي أو درجات الحرارة العالية، قد يتآكل الطلاء الكروم أو يتلف بسرعة، ويتطلب الأمر إعادة طلاء الكروم بانتظام.

تعتبر تكلفة صيانة بكرات الأنيلوكس المطلية بالكروم مرتفعة نسبيًا، لأنه بمجرد تآكل أو تقشير طلاء الكروم، يجب إجراء إصلاح طلاء كهربائي احترافي. وهذا لا يتطلب فقط التوقف عن العمل للصيانة، بل يتضمن أيضًا تكاليف نقل وإصلاح إضافية. بالإضافة إلى ذلك، فإن عملية الطلاء الكهربائي نفسها لها أيضًا تأثيرات بيئية معينة، ويجب التعامل مع مياه الصرف الصحي وغاز العادم بشكل صحيح.

عمر وتكلفة صيانة الأسطوانة الخزفية الأنيلوكس

تتميز بكرات الأنيلوكس الخزفية عادةً بعمر خدمة أطول نظرًا لمقاومتها الممتازة للتآكل والتآكل. وفي ظل ظروف التشغيل العادية، يمكن استخدام بكرات الأنيلوكس الخزفية لسنوات عديدة دون الحاجة إلى استبدالها أو إصلاحها، وخاصةً في العمليات التي تتطلب التعامل مع مواد شديدة الكشط أو التآكل.

تتمتع بكرات أنيلوكس السيراميكية بتكاليف صيانة منخفضة لأن أسطحها لا تتأثر بالتآكل أو التآكل. وحتى بعد الاستخدام طويل الأمد، تظل بنية أنيلوكس بكرات أنيلوكس السيراميكية سليمة ولا تتأثر كفاءة النقل. لذلك، تعد بكرات أنيلوكس السيراميكية أكثر فعالية من حيث التكلفة من بكرات أنيلوكس الكرومية في التشغيل طويل الأمد.

الفرق بين نطاق التطبيق وسيناريوهات التطبيق

تختلف نطاقات استخدام بكرات الأنيلوكس المصنوعة من الكروم وبكرات الأنيلوكس الخزفية في التطبيقات الفعلية. يعتمد اختيار بكرة الأنيلوكس التي يجب اختيارها عادةً على متطلبات العملية المحددة ونوع المادة التي تتم معالجتها وخصوصية بيئة الإنتاج.

السيناريوهات القابلة للتطبيق لبكرات الكروم أنيلوكس

تُستخدم بكرات الكروم أنيلوكس عادةً في المواد والعمليات التي تتطلب متطلبات معالجة أقل. على سبيل المثال، تُستخدم بكرات الكروم أنيلوكس على نطاق واسع في العمليات التقليدية مثل طباعة العبوات وطلاء الورق وطلاء الأفلام نظرًا لفعاليتها الجيدة من حيث التكلفة وإمكانية تطبيقها على نطاق واسع.

بكرات الكروم أنيلوكس مناسبة للمناسبات ذات المتطلبات المنخفضة نسبيًا لمقاومة التآكل ومقاومة التآكل، وخاصة في بيئات الإنتاج المعتدلة نسبيًا وتكرار الاستخدام المنخفض. يمكن أن توفر بكرات الكروم أنيلوكس أداءً مستقرًا وتتمتع بتكلفة أولية منخفضة، مما يجعلها الخيار الأول للعديد من الشركات الصغيرة والمتوسطة الحجم.

السيناريوهات القابلة للتطبيق لبكرات الأنيلوكس الخزفية

تعتبر بكرات السيراميك أنيلوكس مناسبة لعمليات الإنتاج عالية الدقة والمطلوبة بشدة، وخاصة في البيئات التي تتطلب معالجة مواد شديدة الكشط أو التآكل. على سبيل المثال، في الصناعات مثل الطلاء والبلاستيك والورق، يمكن أن تضمن بكرات السيراميك أنيلوكس طلاءً فعالاً ونقلًا موحدًا للمواد.

تُستخدم بكرات أنيلوكس السيراميكية على نطاق واسع في تلك المناسبات التي تتطلب تشغيلًا طويل الأمد وعالي الأحمال، مثل تصنيع السيارات والفضاء والطباعة الراقية. نظرًا لمقاومتها الممتازة للتآكل والتآكل، يمكن أن توفر بكرات أنيلوكس السيراميكية أداءً طويل الأمد ومستقرًا في ظل ظروف الإنتاج القاسية.

باختصار، يمكننا استخلاص الاستنتاجات التالية: تتميز أسطوانة أنيلوكس المطلية بالكروم بتكلفة أولية منخفضة وأداء جيد من حيث التكلفة، وهو مناسب لسيناريوهات الإنتاج التقليدية؛ بينماأسطوانة أنيلوكس سيراميكمناسب للبيئات الصناعية عالية الطلب وعالية الدقة بسبب مقاومته الممتازة للتآكل والتآكل.